|

|

Noticias

|

|

| Aprendamos cómo seleccionar el cable de alimentación correcto |

Las electrobombas requieren de cuidados no tan especiales pero sí periódicos y metódicos. Así es como la correcta selección del cable de alimentación es el primer paso para comenzar una buena vida útil del equipo. En esta nota te contamos cómo elegirlo.

Uno de los pasos clave a la hora de instalar una bomba correctamente es hacer una apropiada selección del cable de alimentación a la electrobomba, ya que en definitiva todo lo bien que hayamos hecho en cuanto a instalación, selección de equipos, protección puede verse afectado si la bomba no recibe una alimentación adecuada.

¿Por qué es importante recibir una alimentación adecuada?

La importancia reside en que el transformador o grupo que vaya a proveer la energía tengan el tamaño adecuado y que la energía sea bien transportada hasta el tablero y desde allí, al motor.

Básicamente nuestro trabajo se centra en la selección del diámetro del cable (sección del mismo) expresada normalmente en América Latina en mm2.

Cuando vamos a determinar el diámetro del cable que usaremos en nuestra instalación debemos seleccionar uno que mantenga entre la fuente y el destino una caída de tensión de no más del 3 a 4%. La caída de tensión entre una fuente de energía y donde debemos utilizarla se genera en la resistencia que el cable ofrezca al paso de corriente; esta resistencia depende de 3 variables principales que caracterizan a un cable: material, diámetro y longitud.

En la mayoría de los casos, utilizamos cables de cobre que poseen una conductividad mayor que la otra variedad usada normalmente -que es la de aluminio- y que aún se usa cuando se evalúan costos. La resistencia del cable es directamente proporcional a la longitud del mismo e inversamente proporcional a la sección, por lo que a una longitud determinada la resistencia del cable irá disminuyendo a medida que ampliemos la sección del cable.

Si bien podemos utilizar fórmulas para hacer estos cálculos, en la práctica se utilizan tablas de doble entrada (Potencia, Longitud) para determinar el diámetro. Hacé clic acá para descargar las tablas de selección.

Fórmulas

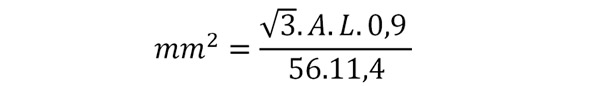

Cálculo para la sección en directo para 3x380V

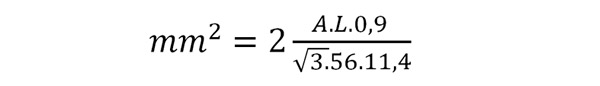

Cálculo para un arranque E-T 380 / 660V

Dónde

A= Amperaje nominal del motor

L= Longitud del cable

56 es la conductividad del cobre

11,4V es el 3% de 380V considerado para que este valor sea el máximo que caiga en el suministro.

0,9 es el coseno de Phi del motor.

Este cálculo se puede hacer para cable de aluminio pero usando su conductividad de 34 en lugar de 56.

Las tablas son una buena aproximación de lo que indican estas fórmulas, en éstas fórmulas no se tiene en cuenta el valor obtenido para cables cortos en donde el cable puede trabajar como fusible de la instalación.

Una buena recomendación en instalaciones normales es estimar una relación de 4 Amp/mm2 como máximo.

Recomendaciones prácticas:

- Tratar de utilizar cables sin empalmes en la alimentación

- Los 3 o 6 cables que llegan al tablero y del tablero al motor deben ser del mismo diámetro.

- Ser cuidadoso en la instalación de bombas sumergibles con el empalme y con las raspaduras que pueda producirse durante este proceso (usar meghómetro)

- El excedente de cable a la salida del pozo nunca debe dejarse hecho una bobina y tapado por tierra ya que los campos inductivos que genera le producen temperatura y daño posterior.

- Es aconsejable que al menos el 75% de la longitud total del cable entre motor y tablero se encuentre dentro del pozo, si mucho cable queda expuesto a la temperatura exterior considerar sobre dimensionar un diámetro.

- Una vez conectado el motor y establecido el sentido de giro de la bomba, debemos chequear el desbalance amperométrico entre fases, la cual debe ser menor al 5%, en caso de que así no sea determinar el origen del desbalance y avanzar las fases para compensar.

- Luego de un tiempo de funcionamiento de la bomba debemos notar al tacto que la temperatura el cable es tibia, en caso de que lo notemos caliente debemos verificar que la corriente de trabajo esté por debajo de la nominal del motor y que la tensión no haya sufrido una caída mayor al 10%.

- En una instalación E-T, la corriente que circula por los conductores de 6 cables que llegan al motor es del orden del 58% de la corriente que ingresa al tablero desde el transformador.

|

|

|

|

|

|